椭圆齿轮曲柄摇杆打纬机构的运动学分析及试验研究

椭圆齿轮曲柄摇杆打纬机构的运动学分析及试验研究

赵雄 任根勇 陈建能

机械工程及自动化学院,浙江理工大学,杭州310018,中国

摘要:为了分析椭圆齿轮曲柄摇杆打纬机构的运动学性能,建立了一个运动学的数学模型,编制了一个辅助分析与仿真软件。根据不同的参数,这软件能显示运动特性及仿真运动的机制。它还为人机交互提供了一个平台。通过软件可以选定一组令人满意的参数。通过这些参数对曲柄摇杆打纬机构的测试床进行优化。通过高速视频磁带记录器验证运动性能的机理。

关键词:打纬机构 椭圆齿轮 曲柄摇杆 动力学

引言

打纬机构是纺织机的一个重要部位。它是由引纬纬纱插入机制形成的织物。它的功能是把主轴的恒定速度旋转改变为筘座的不恒定往复摆动。为使引纬机构完成插入纬纱,筘座的打纬机构应该有足够的停留时间或相对停留时间在前方位置。打纬机构的性能测定织物的质量,也决定织机的质量竞争力[1]。

现在,有三种普遍的打纬机构:四连杆打纬机构,六连杆打纬机构和共轭凸轮打纬机构[2]。一般来说,四连杆打纬机构是最简单的,它有65°-75°的相对停留时间。六连杆打纬机构有120°的相对停留时间[3]。它更多的取决于它的生产较大累计误差。共轭凸轮的停留时间为220°-240°,但共轭凸轮机构需要很高的加工精度。如果有一些加工误差会造成一定的振动[4]。

在本文中,一种新型的依据椭圆齿轮和曲柄摇杆的打纬机构产生了[5],它的运动学数学模型也建立了。通过一个测试装置的开发和对运动性能的机制进行了高速视频磁带记录,这表明,这种新的机制可以满足打纬要求。

1 椭圆齿轮曲柄摇杆打纬机构

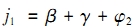

图1显示了椭圆齿轮曲柄摇杆打纬机构初始位置。,0为主动椭圆齿轮的焦点,也是织机主轴转动中心,a为从动椭圆齿轮转动中心,为该椭圆齿轮的一个焦点,曲柄ab(长度z )与从动椭圆齿轮固接,通过连杆bc(长度z )带动摇杆cd(长度z。)作往复摆动。cd与筘座de通过轴d固连,使筘座de前后往复摆动。通过优化椭圆齿轮的短长轴之比k(偏心率)、当曲柄ab与连杆bc共线时(即筘座de在前心位置)与支座ad(长度z )夹角 、初始安装角 (安装时主动椭圆齿轮长轴与ao线的夹角)、四根杆件的长度和支座ad位置角y,可以获得类似共轭凸轮打纬机构运动规律。

1―主动椭圆齿轮 2―从动椭圆齿轮 DE―筘座

图1 椭圆齿轮一曲柄摇杆打纬机构示意图

2 椭圆齿轮曲柄摇杆打纬机构的运动学数学建模

2.1 椭圆齿轮驱动的数学模型

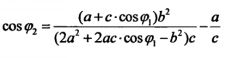

当主动齿轮1一恒定的速度逆时针旋转时,齿轮2会以一个变速顺时针旋转。设主动轮1转角φ1,,从动轮2转过角φ2,点P到轴O的距离是r1,PA的距离是r2。经推导得:

r1=b2/(a+c*cosφ1) (1)

r2=b2/(a+c*cosφ2) (2)

c的范围是椭圆中心到焦点,φ1,φ2的变化范围是0到2π[6]。

由椭圆齿轮的传动特性得:r1=2a- r2 (3)

即 (4)

(4)

由式(4)可计算从动轮角位移φ2与主动轮角位移φ1的关系。

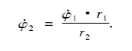

(5)

(5)

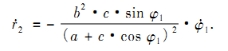

对(5)求导得: (6)

(6)

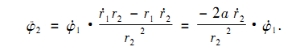

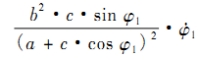

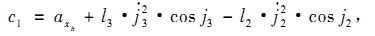

由(1)和(3),根据求导公式,

,

, ,

,

(7)

(7)

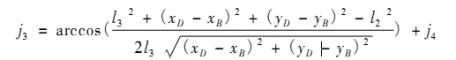

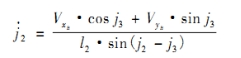

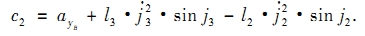

2.2 摇杆CD的运动学运动学模型

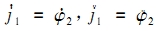

由于曲柄固定在从动椭圆齿轮,其角速度和角加速度与椭圆齿轮驱动一样。即: ,

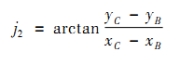

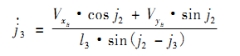

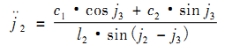

, ,根据图2,下列方程可以被推导出[7]。

,根据图2,下列方程可以被推导出[7]。

图2 曲柄摇杆机构

(8)

(8)

(9)

(9) (10)

(10)

(11)

(11)

(12)

(12)

(13)

(13)

(14)

(14)

根据(13)和(14),

(15)

(15)

(16)

(16)

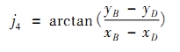

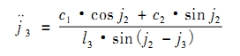

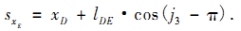

2.3 E在筘座DE的X方向上的运动学模型

位移方程:

(17)

(17)

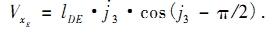

速度方程:

(18)

(18)

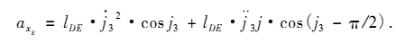

(19)

(19)

3 辅助分析与仿真软件的机构参数优化

3.1 计算机辅助分析软件

可视化的机制分析优化的过程,可以显示更多的信息到用户的过程。用户可以观察整个过程和发现的基本参数的机制。人机交互分析和优化是人类和电脑的优点结合在一起。人类拥有的能力,模糊推理,判断和创新,这可以帮助处理以及随机事件。同时,计算机擅长精确计算及相关工作。人类和计算机能充分发挥各自的人-计算机交互优化的优势。因此,令人满意的参数可以很容易的实现[8-10]。

基于以上椭圆齿轮曲柄摇杆打纬机构,一个辅助分析与仿真软件被实现,在图3中显示出来。它可以用于分析对不同的机构参数和验证是否存在干扰在组成部分之间的机制中。

图3 分析和仿真机制的软件

有了这个软件,用户可以输入机构参数,像a,k,γ,l1,l2,l3,l4和织机主轴旋转速度。机构运动仿真将显示在界面左侧;位移,速度和加速度曲线的点将会分别显示在接口的右侧;最优值将会显示在接口的左下方。位移曲线会随着k的增加而减少显示在后方位置;同时加速度曲线显示,最大加速度会随k的增加而减少。从运动学机制的性能看,k需要根据打纬机构的要求进行优化。l1,l2,l3,l4也需要修改根据k,从而获得理想的运动性能。

3.2 优化结果分析

打纬机构最重要的性能之一是筘座的驻留时间。增加机制的参数可以延长停留时间,同时最大加速度明显增加,而且特大型加速度波动会降低机构动态特性。设计师必须在延长停留时间和控制加速度波动之间做一个平衡。

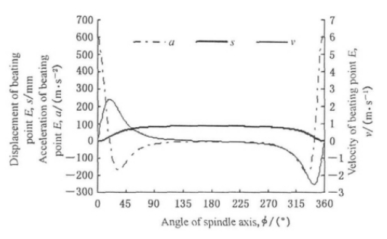

根据上述辅助分析与仿真软件,可以获得一组参数:δ=4°,k=0.85,γ=135°,a=71.233mm,l1=40mm,l2=100mm,l3=180mm,l4=199mm,lDE=189.5mm。基于这些参数,当织机速度300转/分钟,点E运动曲线显示在图4。当打纬机构是在后方的位置,位移曲线几乎是平的。筘座的驻留时间接近200°(从92°到285°),这就不会导致打纬机构和打纬插入机构之间的干扰。此外,在这一时期,筘座曲线的速度和加速度几乎接近0°因此,他不会产生振动,将有利于纬纱的入境和出境。在打纬结束时,最大位移为85mm,最大加速度为615.8434m/s2,满足了打纬的要求。

图4 椭圆齿轮曲柄摇杆打纬机构的运动曲线

4 试验研究

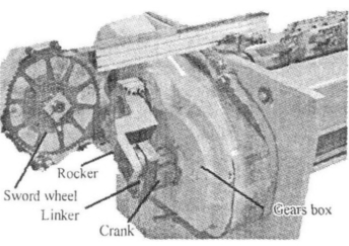

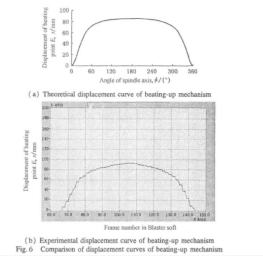

根据上述参数,椭圆齿轮曲柄摇杆打纬机构的测试床被开发出来了。(图5)利用高速视频磁带记录器和视频分析软件MAS,得到了当织机的主轴转速在100转/分钟的时候的位移和速度。点E的理论和实验位移显示在图6,点E的理论和实验速度显示在图7。实测位移曲线是和理论一致,但实际测量速度曲线显示一些波动。对此有2个原因:该机制组件之间的差距引起的振动;视频分析包含错误。

图5 椭圆齿轮-曲柄摇杆打纬机构测试床

图6 打纬机构位移曲线分析图

图7 打纬机构速度曲线分析图

5 总结

(1)在本文中,椭圆齿轮曲柄摇杆打纬机构已经生产出来了。其运动学数学模型已经建立,一个辅助分析与仿真软件通过基本视觉已经完成。通过这个软件一组令人满意的参数已经得到。

(2)关于椭圆齿轮曲柄摇杆打纬机构的测试床已经比较成熟。通过视频磁带记录器,运动学性能得到了验证。这表明模型的有效性和机制的可行性。

文献

[1] Zhu S K,Gao W D. 织机[M]. 第二版.北京:中国纺织&服装出版社,2004:267-268.

[2] Liang H S,Hu Q E,Wang G C,等等. 四连杆打纬机构模糊优化设计[J]. 机械设计与研究,2005,21(2):72-75.

[3] Ma S P. 基于matlab的六连杆打纬机构优化设计和仿真[J]. 纺织研究学报,2006,27(3):40-43.

[4] Zheng Z Y. 分析剑杆织机打纬机构[J]. 纺织研究学报,2004,25(4):73-74.

[5] 浙江理工大学 椭圆齿轮曲柄摇杆打纬机构的引纬打纬:中国,200810162178.O[P]. 2008-11-18.

[6] Chen J N,Zhao X,Xu B,等等。建立关于椭圆齿轮曲柄摇杆引纬机构的运动学模型[J]. 中国工程机械,2007,18(19):2294-2297.

[7] Zhao Y. 机理数学分析与合成[M].北京:中国工业出版社,2005:177-181.

[8] Yang C J,Chen Y,Lu Y X.研究人机系统及其应用[J]. 中国工程机械杂志,2000,36(6):42-47.

[9] Teng H F,Wang Y S,Shi Y J.人机合作的关键技术研究[J]. 中国工程机械杂志,2006,42(11):1-9.

[10] Liu J,Teng H F,Qu F Z.人机界面交互式基本算法[J].大连大学技术学报,2005,45(1):58-63.