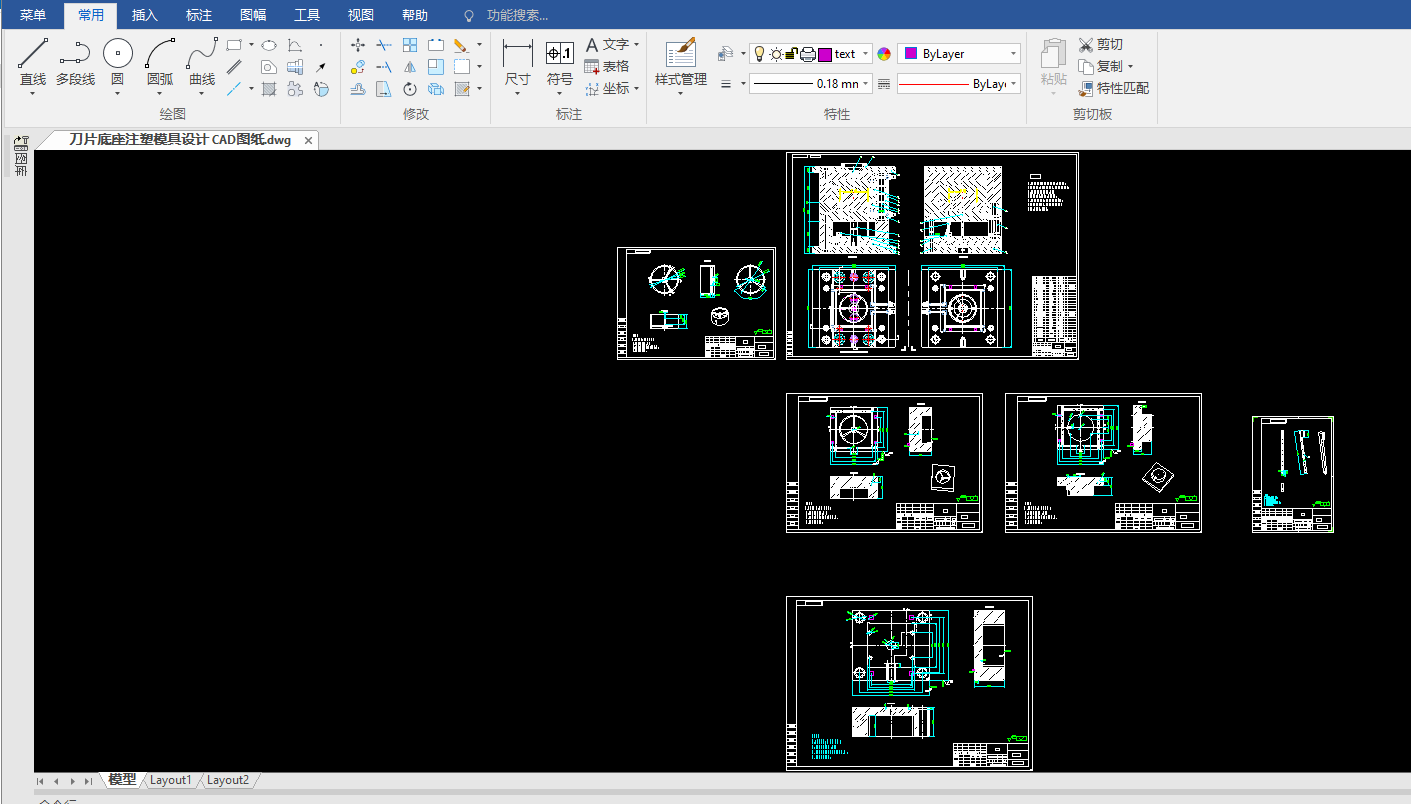

刀片底座注塑模具设计 说明书(论文)+任务书+设计思路+开题报告+文献综述+外文翻译及原文+CAD图纸+UG三维模型图

刀片底座注塑模具设计

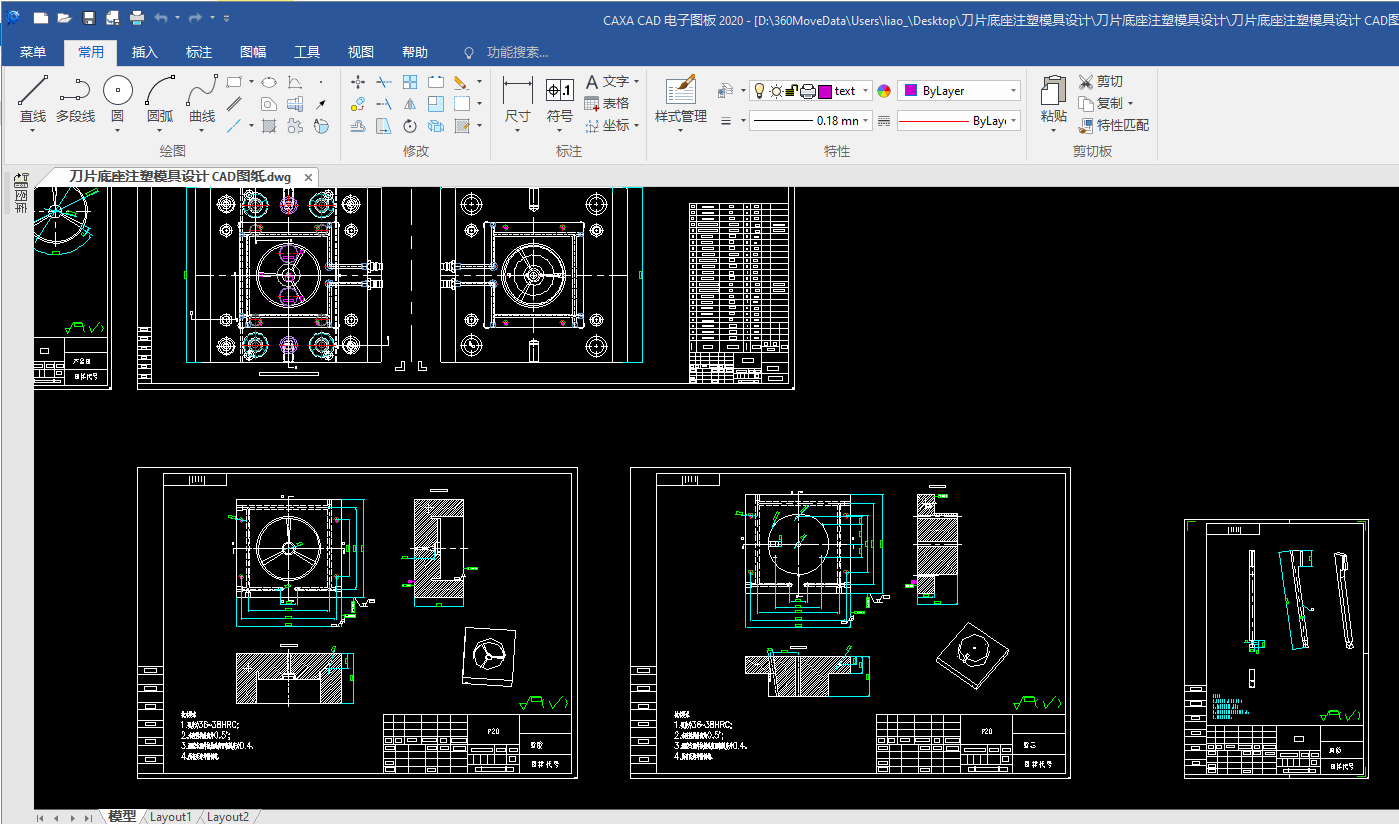

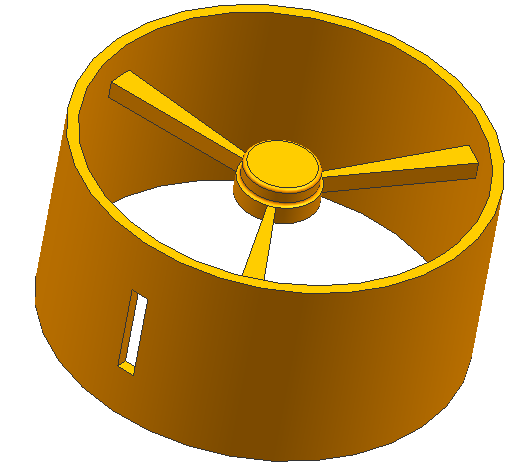

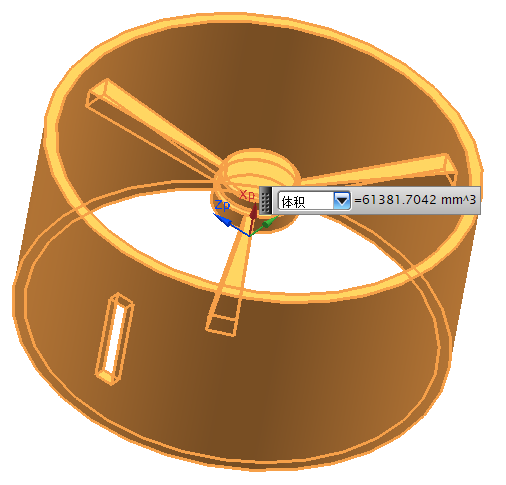

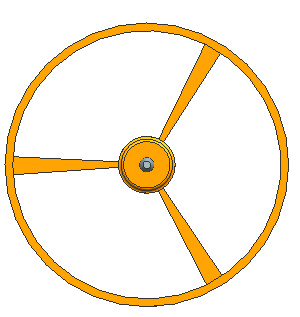

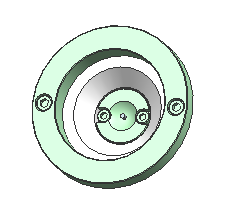

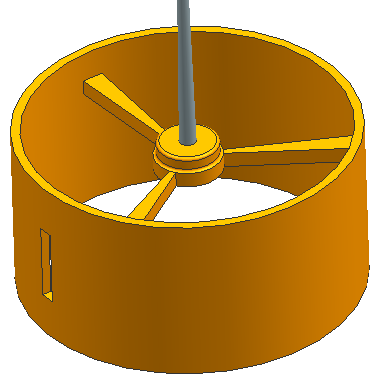

【摘要】本文旨在设计一套能满足年产量50万需求的刀片底座注塑模具。设计过程首先从给定的塑件二维图出发,利用专业的三维建模软件UG NX完成了塑件的三维模型构建。随后,深入进行了注塑模具的结构设计,这包括浇注系统、成型系统、冷却系统、脱模机构及推出机构等关键部分。

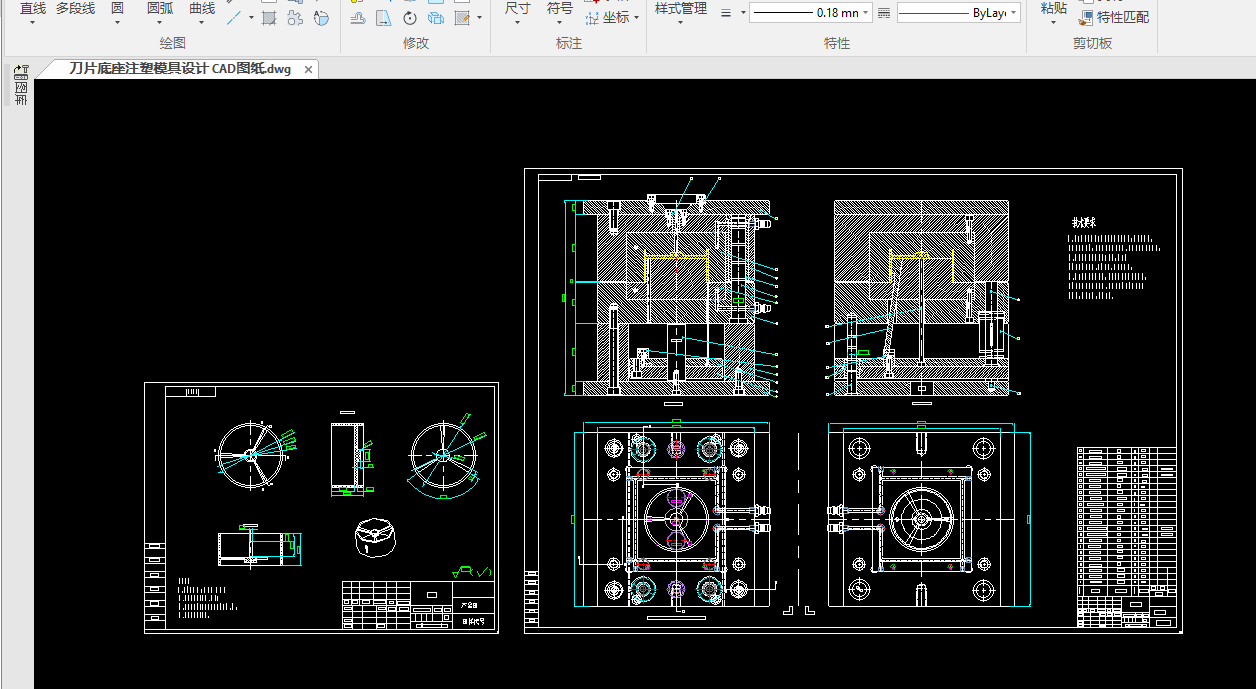

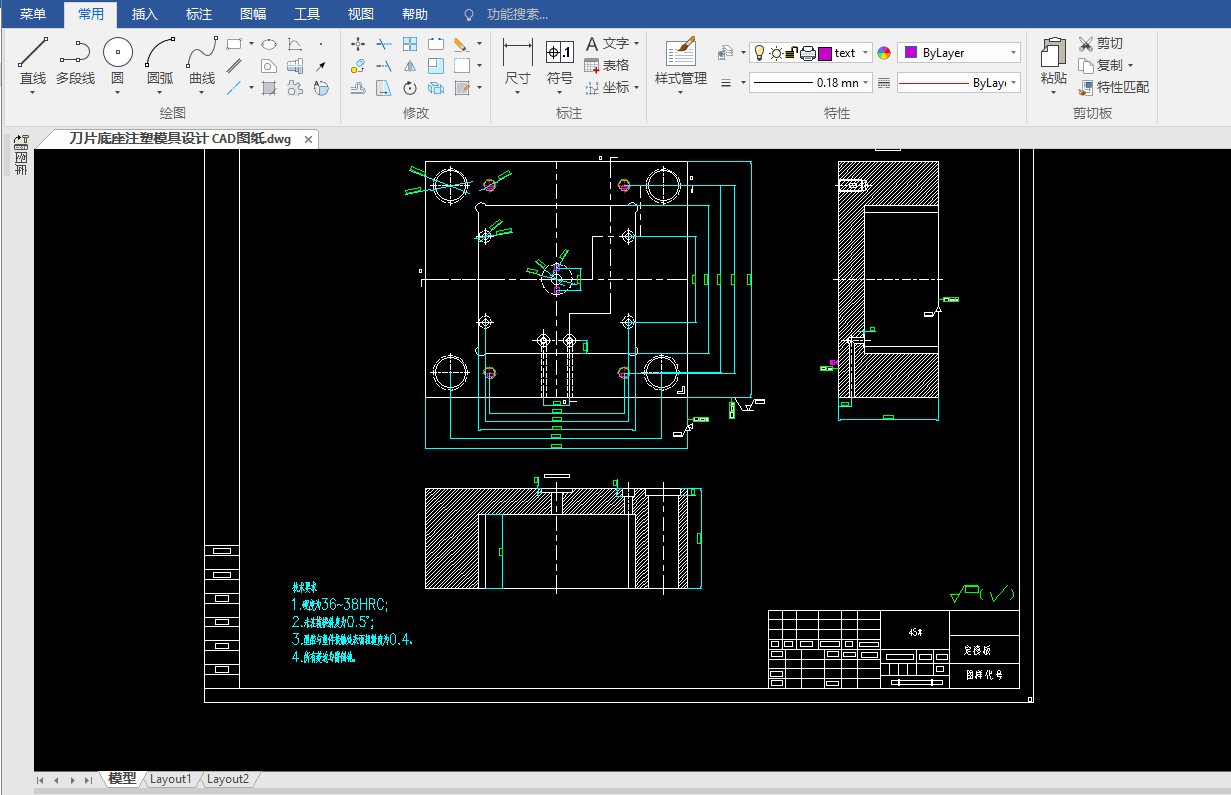

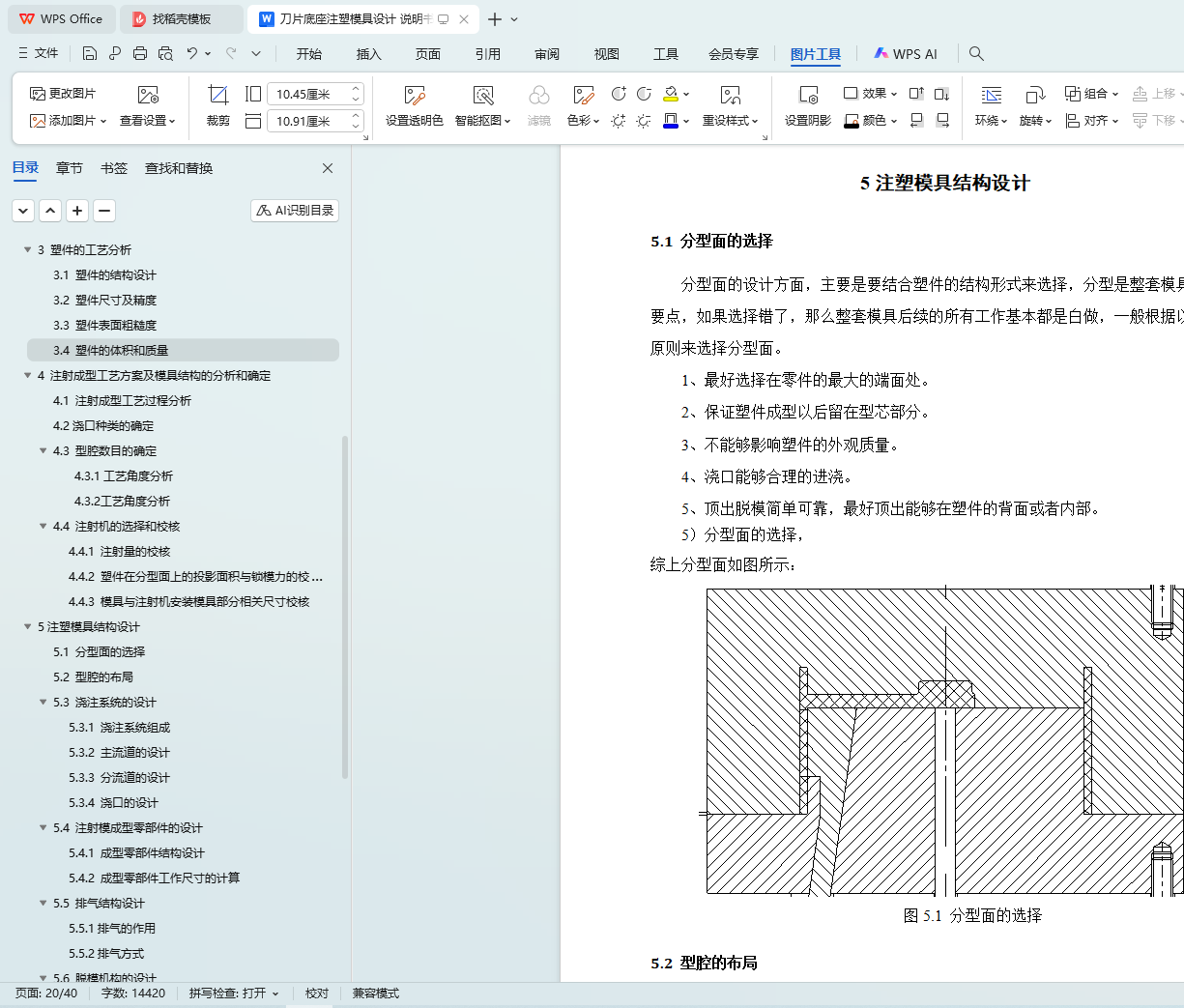

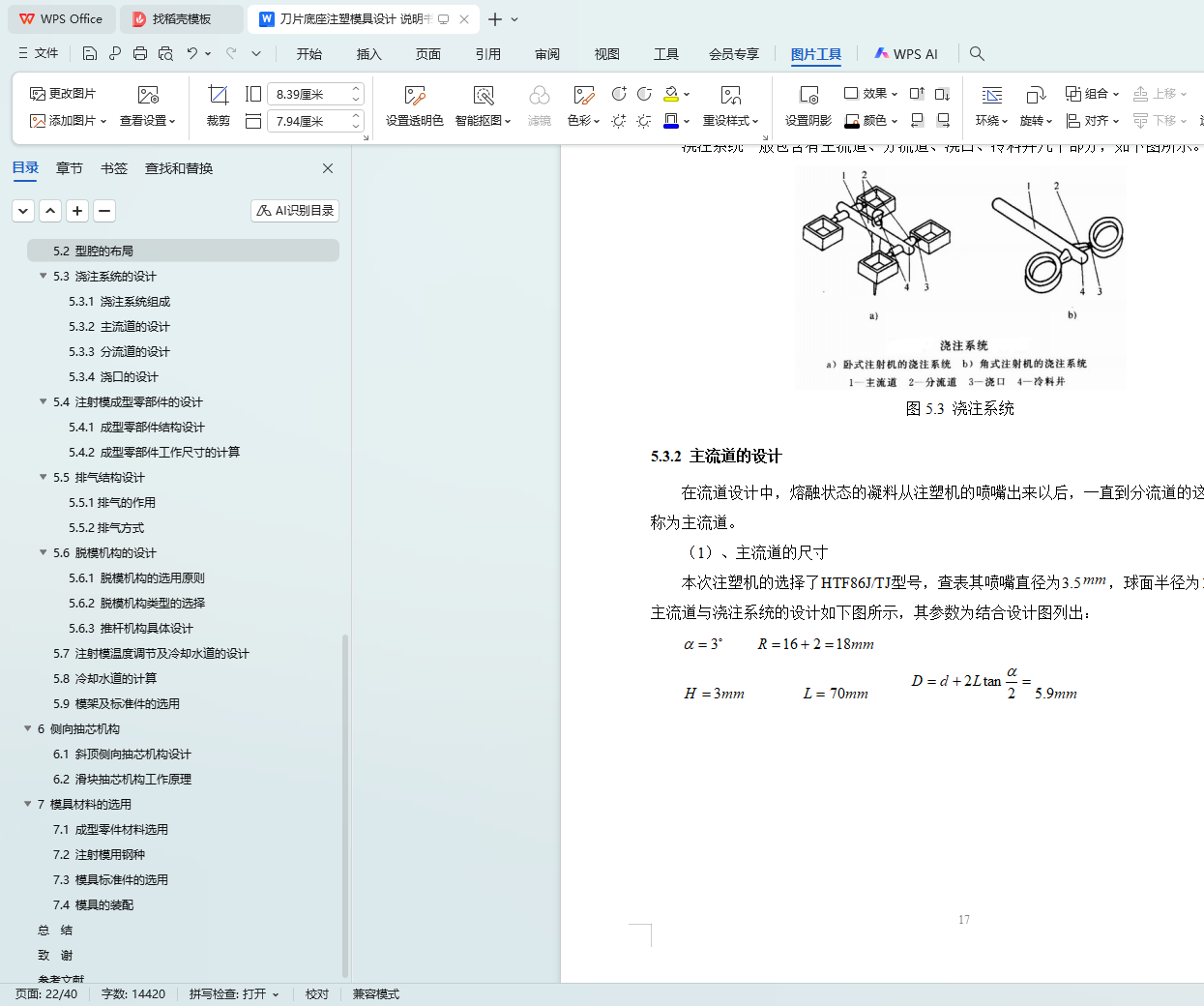

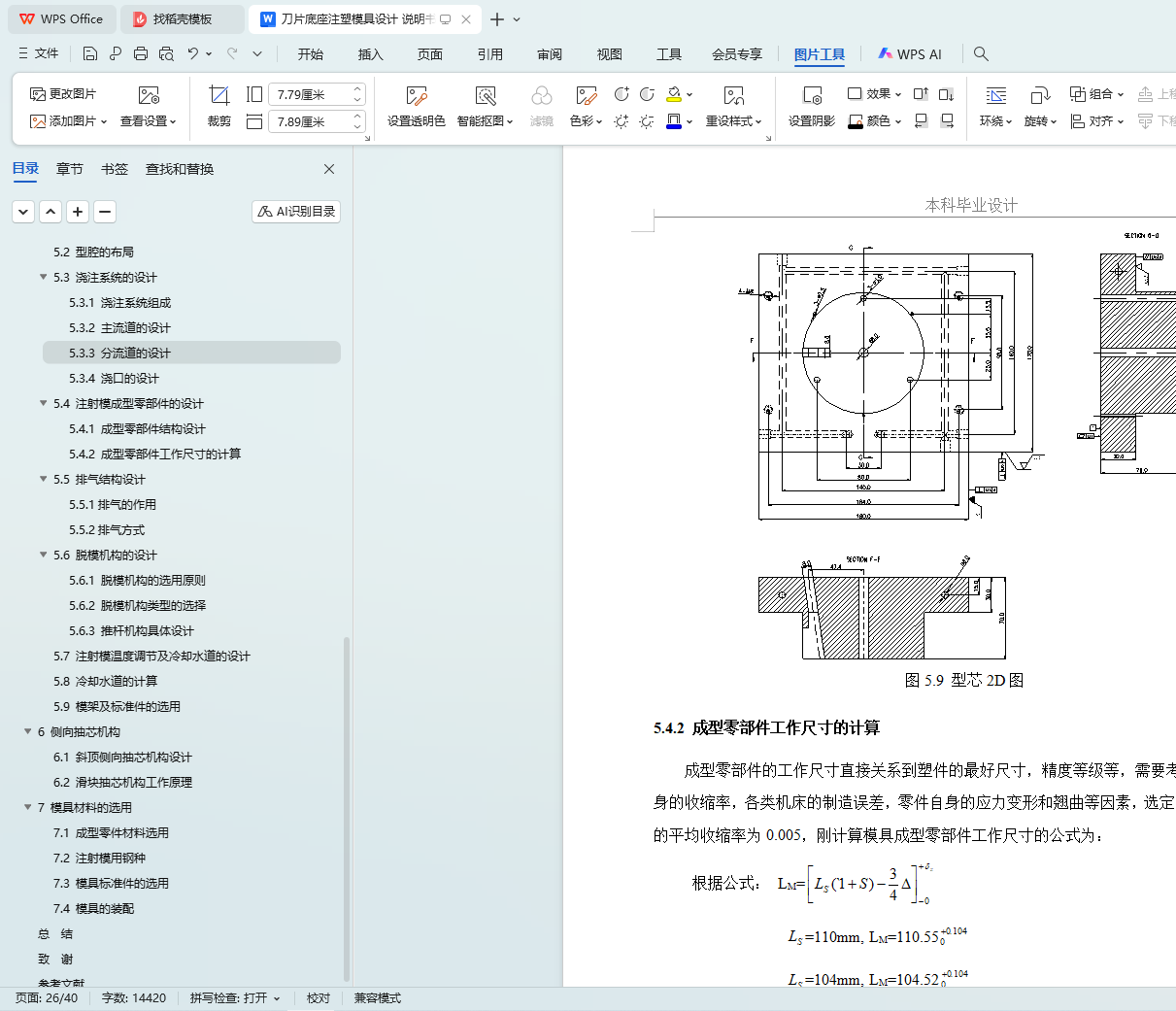

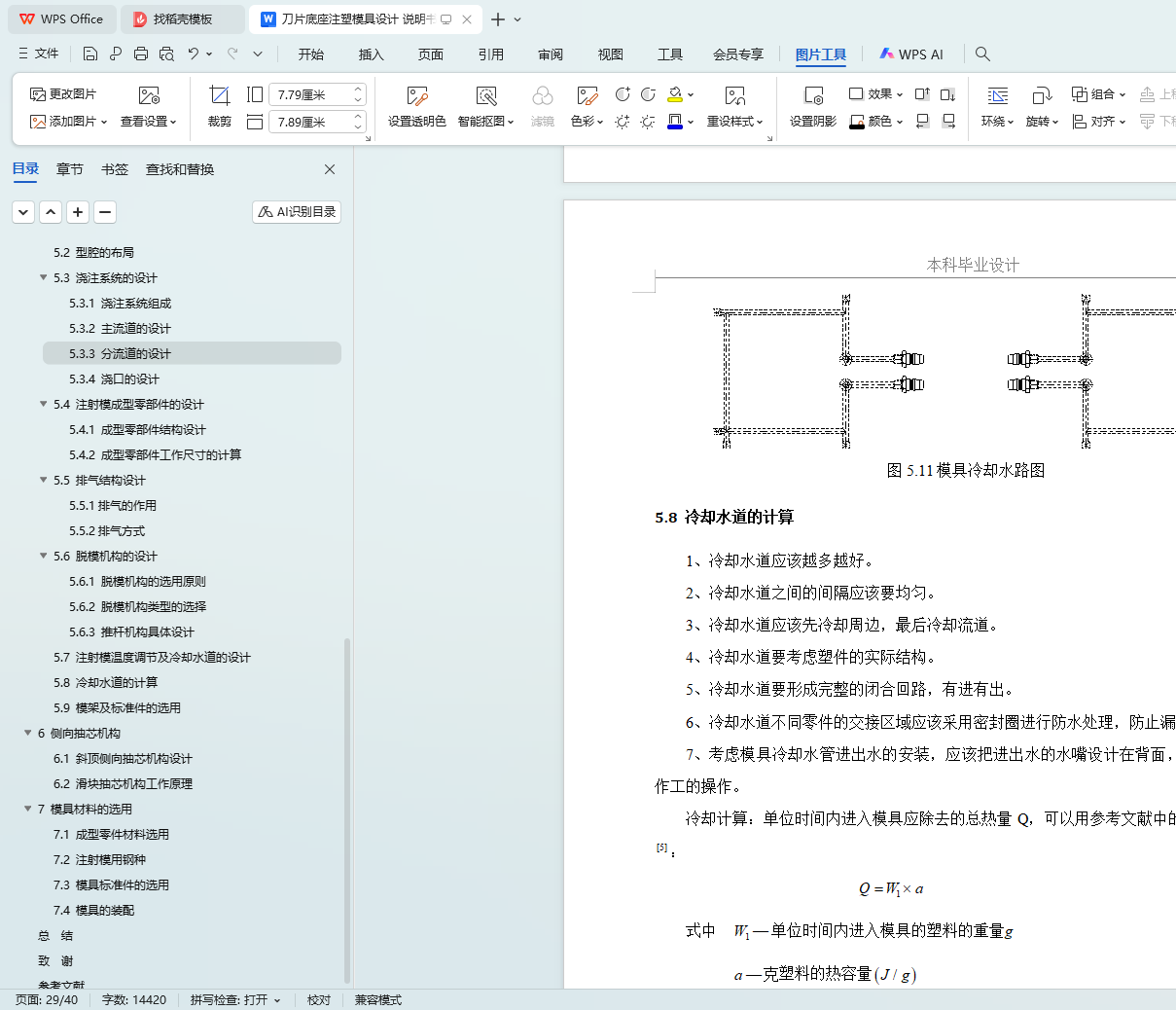

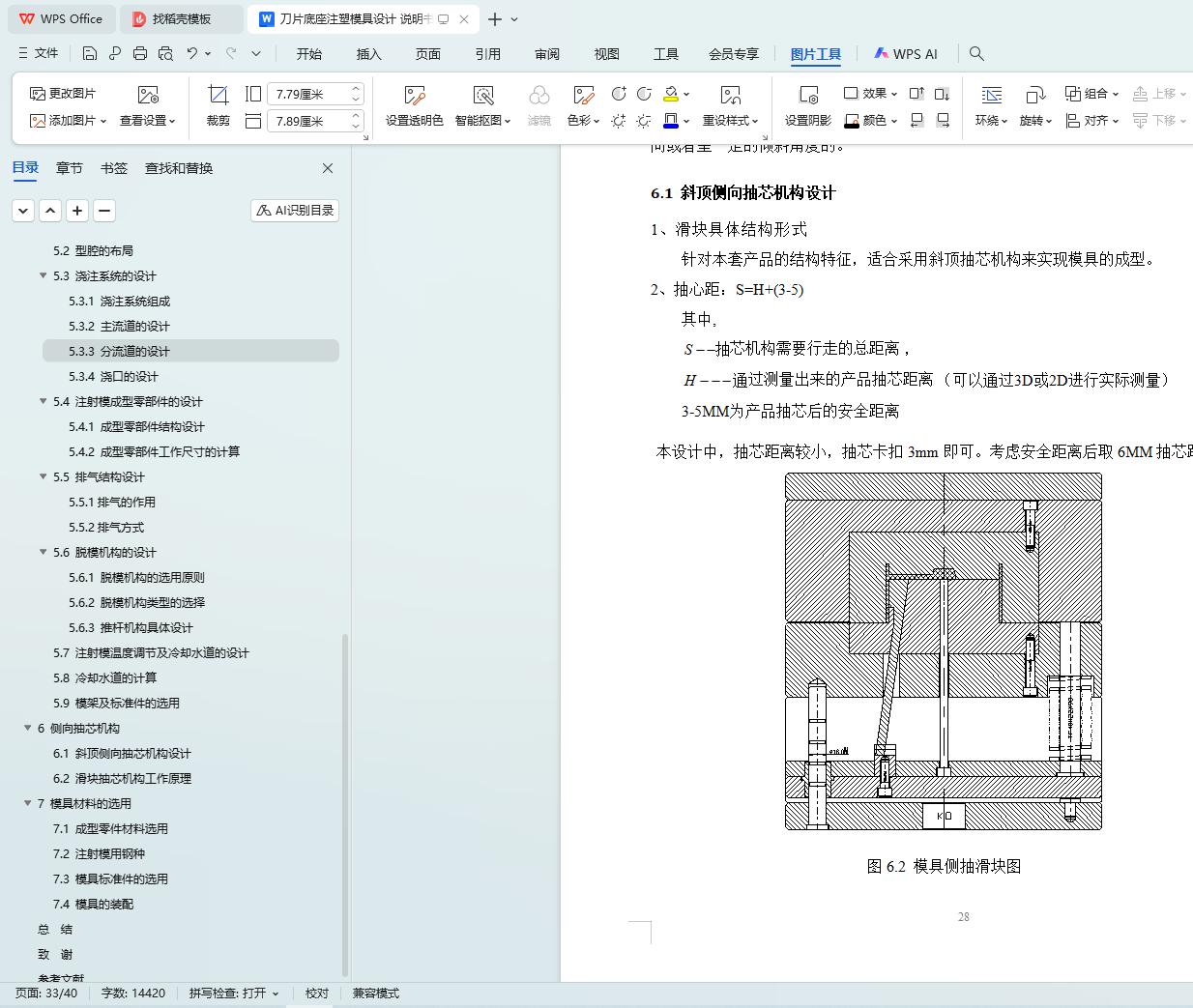

在浇注系统设计中,采用了侧浇口以实现最优的进浇方式;成型系统则通过镶嵌式的型芯和型腔设计,确保了模具的高精度和长寿命;冷却系统通过精心布局的冷却水道,实现了模具温度的快速调节,缩短了成型周期;脱模机构则采用了高效的顶杆顶出机构,确保了塑件的顺利脱模。此外,还特别设计了侧向抽芯机构,以应对塑件特殊结构的成型需求。在材料选择上,结合塑件的使用特性和成型要求,选用了合适的热塑性材料,并采用了专门的模具钢材制造与加工成型零部件。

最后,通过机械设计软件完成了三维模具总装图的建模,并利用AutoCAD软件完成了二维总装图和非标零件工程图的绘制。整套模具设计结构合理,制造工艺简单,具有较高的先进性和实用性,能够满足大规模生产的需求。

【关键词】:刀片底座;注塑模具设计;三维建模;浇注系统;冷却系统;脱模机构;侧向抽芯机构

Design of injection mold of blade base

【Abstract】:This paper aims to design a set of blade base injection mold that can meet the annual output of 500,000 demand. The design process first starts from the given two-dimensional map of plastic parts, and completes the 3 D model construction of plastic parts with the professional three-dimensional modeling software UGNX. Subsequently, the structural design of the injection mold was advanced, including the key parts of the pouring system, molding system, cooling system, cooling system, release mechanism and launching mechanism.

In the design of pouring system, the side gate is adopted to realize the optimal feeding method; the molding system ensures the high precision and long life through the inlaid core and cavity design; the cooling system reduces the molding system adopts an efficient jacking mechanism to ensure the smooth release of the plastic parts. In addition, the lateral core extraction mechanism is specially designed to meet the molding needs of the special structure of the plastic parts. In the material selection, combined with the use characteristics and molding requirements of plastic parts, the appropriate thermoplastic materials are selected, and the use of special mold steel manufacturing and processing molding parts.

Finally, the modeling of the 3 d mold final assembly drawing was completed through the mechanical design software, and the drawing of the 2 D final assembly drawing and the non-standard parts engineering drawing was completed by using the AutoCAD software. The whole set of mold design structure is reasonable, simple manufacturing process, has a high advanced and practical, can meet the needs of mass production.

【Key words】: blade base; injection mold design; 3 D modeling; pouring system; cooling system; mold release mechanism; lateral core pumping mechanism

目 录